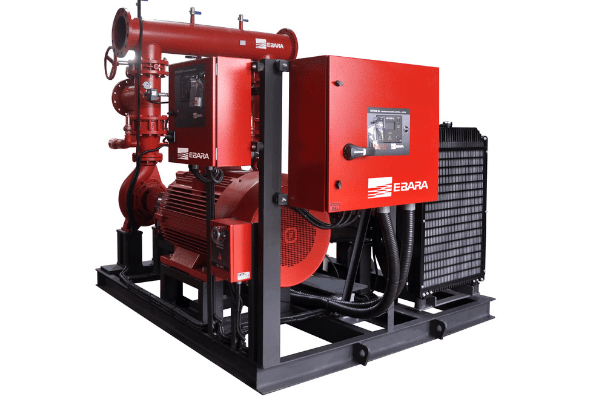

EBARA nos habla de las ventajas de utilizar variadores de frecuencia en bombas PCI.

Actualmente el empleo de variadores de frecuencia en bombas está muy extendido. En algunas aplicaciones de bombeo su uso está prácticamente generalizado, como pueden ser el suministro de agua de consumo en edificación residencial, edificación singular, recirculación en sistemas HVAC o redes agrícolas de irrigación.

Sin embargo, en bombas de PCI aún es muy escasa su utilización e incluso el variador es un gran desconocido.

Las principales ventajas a favor del empleo de los variadores de frecuencia, en aplicaciones generalistas, que argumentan los fabricantes de los mismos suelen ser:

-

- Ahorro de energía y mejora de la eficiencia de los sistemas que usan motores eléctricos

- Reducir el estrés mecánico de las máquinas

- Ajustar la velocidad del motor a los requerimientos del proceso

- Reducir niveles de presión sonora, especialmente procesos donde intervienen bombas y ventiladores

- Ajustar el par o la potencia del motor a los requerimientos del proceso

El variador de frecuencia es una solución en principio pensada para ajustar la velocidad del motor, siendo el arranque del mismo una característica secundaria.

Para aplicación en bombas de PCI vamos a fijarnos en este último aspecto del arranque, para ello vamos a detenernos en examinar un poco su funcionamiento.

Los variadores de frecuencia actuales mayoritariamente utilizan tipos de control escalar y vectorial:

Control Escalar (también llamado control de frecuencia)

Es el control por defecto de fábrica en los variadores de frecuencia.

Para alimentar correctamente un motor asíncrono a par constante, sea cual sea la velocidad es necesario mantener el flujo (1) constante. Dado que el flujo varía proporcionalmente con la tensión e inversamente con la frecuencia, se necesita que la tensión y la frecuencia varíen simultáneamente y en las mismas proporciones para mantener el flujo constante.

La velocidad de referencia impone una frecuencia y el variador calcula la tensión para mantener el flujo constante. Sin embargo, si no efectuamos ninguna compensación la velocidad real varía con la carga (deslizamiento), limitando la exactitud de funcionamiento.

Control Vectorial (también llamado control de velocidad)

Para corregir este problema la mayor parte de los variadores funcionan mediante Control Vectorial de Flujo. El variador trabaja en bucle abierto, pero introduciendo los valores del motor:

-

- Tensión nominal.

- Intensidad nominal.

- Factor de potencia.

- Velocidad nominal en r.p.m.

El variador elabora las informaciones necesarias a partir de las medidas de las magnitudes presentes en los bornes de la máquina, y calcula los valores del rotor. Inductancia y momento del par. Al conectar el variador se autoajusta calculando los valores de Rs (Resistencia del Estator), y Lf (Inductancia del estator). Para aplicaciones de sistemas contra incendios, el Control Escalar suele ser suficiente, mientras que el Control Vectorial se aplica para control más preciso cuando la dinámica del sistema es más amplia.

En resumen, la variación de la relación tensión/frecuencia (U/f) es la que evita los picos de tensión en el arranque del motor, ya que en el momento de arrancar la parte inductiva del motor es 0, y por lo tanto la impedancia es muy baja. Con un arranque directo la tensión siempre es 400VCA versus la impedancia muy baja lo que significa una corriente de arranque muy alta.

En cambio, con variador la tensión a baja velocidad es también baja y consecuentemente la influencia de tener una impedancia baja no afecta en tener un pico de corriente grande en el arranque.

Recordamos que en bombas PCI lo habitual es el empleo de sistemas de arranque como el arranque directo, para potencias realmente pequeñas y estrella triángulo que es el más común.

Durante el arranque del motor, hay un consumo de corriente muy elevado que puede provocar una caída en la tensión de la red principal lo suficientemente importante como para afectar al normal funcionamiento del resto de receptores conectados a ella. En los casos más severos puede hacer saltar las protecciones e incluso sobrepasar lo que la propia red puede aportar y fallar en el intento de arranque del motor.

En un arranque directo, se produce un pico de intensidad en el arranque del orden de 5 a 10 veces la In. En un arranque estrella triángulo ese pico es de 2 a 3 veces In pero pueden aparecer transitorios mucho mayores en la conmutación a triangulo. En arranque por variador no hay pico de arranque.

Otra de las grandes ventajas del empleo de variadores de frecuencia en bombas es no provocar, el indeseado efecto, del golpe de ariete (2). La bomba tiene una rampa de arranque y paro suave, no son maniobras bruscas, por lo tanto, no generan golpe de ariete.

Actualmente hay fabricantes de variadores que incorporan un denominado “modo incendio” en el que, quedan desactivadas las protecciones, como la térmica prohibida expresamente por normativa, adecuando el funcionamiento de este dispositivo a la filosofía usada en PCI de priorizar el funcionamiento del sistema, proporcionando abastecimiento de agua respecto a la protección de la propia máquina.

En otros mercados, como en EEUU donde es imperativo el cumplimiento del estándar NFPA y disponer de la aprobación FM, ya hay fabricantes de controladores que incorporan la solución del variador de frecuencia con el listado UL y aprobado FM.

En particular para mercados que se guían por los estándares NFPA, además de las ventajas mencionadas anteriormente, se añaden estas otras más específicas de PCI

-

- Limitación de la presión de control

- Eliminación de las Válvulas reductoras de presión (PRVs)

- Eliminación de las inspecciones y pruebas relatadas por la NFPA 25 (para las PRVs)

- Eliminación de depósitos de abastecimiento, con ahorro de coste y espacio (para los casos en que esté permitido conectar bombas directamente a la acometida si van provistas de variador)

- Eliminación de la válvula de control en aspiración (si es requerida)

- Reducción de sobrepresión en tuberías

- Reducción del dimensionamiento del grupo electrógeno

(1) Flujo: Se refiere al flujo del campo magnético del motor, el cual para obtener el mejor rendimiento tiene que ser constante.

(2) Golpe de ariete: se denomina así al conjunto de fenómenos que se producen durante el régimen variable de una conducción, al variar más o menos bruscamente la velocidad del fluido en un determinado punto. Para nosotros, el caso más frecuente y característico es el que se produce en una conducción alimentada por una bomba con una válvula de retención junto a ella, cuando se para el motor bruscamente.

El estudio del golpe de ariete se refiere al cálculo de las sobrepresiones y depresiones que se crean en la tubería y la manera de reducirlas, pues el incremento de presión puede producir roturas en la conducción y la depresión vacíos locales que al volverse a llenar pueden dar lugar a grandes averías.